FAQ

Zodpověděli jsme Vám nejčastěji kladené otázky, díky kterým si vyberete vhodný šroubový kompresor pro Vámi požadované aplikace.

Jaké jsou výhody motorů s permanentními magnety?

Vysoká účinnost motorů

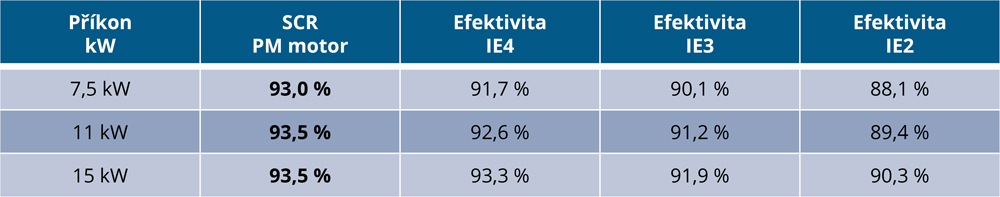

Hlavní výhodou motorů s permanentními magnety je jejich vyšší účinnost oproti asynchronním motorům, které se používají u většiny šroubových kompresorů. Účinnost motorů na trhu je klasifikována podle normy IEC EN 60034 a je rozdělena do 4 tříd označovaných IE1 až IE4. Podle aktuálních předpisů smí být u kompresorů používány motory s minimální účinností IE3, s výjimkou pro kompresory s regulací otáček frekvenčním měničem, kde lze používat motory s účinností IE2. Motory s permanentními magnety používané na kompresorech SCR přesahují účinnost IE4. Procentuální rozdíly v účinnosti mezi jednotlivými třídami efektivity a pro PM-motory na kompresorech SCR-PM2 jsou uvedené v následující tabulce:

Účinné chlazení

PM-motory používané na kompresorech SCR mají olejové chlazení. Pro chlazení běžných asynchronních motorů se používají ventilátory připevněné přímo na hřídeli rotoru. Tato konstrukce má dvě zásadní nevýhody: zvětšuje rozměry motoru a tudíž i pohonného soustrojí kompresoru a hlavně nižší účinnost chlazení při nízkých otáčkách. Olejové chlazení PM-motorů je nezávislé na otáčkách a zajišťuje výborné chlazení v celém provozním rozsahu.

Jaké jsou výhody přímého spojení bloku s motorem proti klínovým řemenům?

Pro spojení šroubového bloku s elektromotorem se používají v zásadě čtyři metody: klínové řemeny, spojka, převodovka a přímé spojení. V oblasti menších šroubových kompresorů s příkonem do 15 kW převažuje použití klínových řemenů, zejména z cenových důvodů. Toto provedení převodu má však oproti přímému pohonu, použitému na kompresorech SCR mnoho nedostatků:

Energetická efektivita

V každém řemenovém převodu dochází ke ztrátám, které závisí na kvalitě použitých řemenů, stavu jejich opotřebení a úrovni napnutí. Nejlepší, správně napnuté a nové klínové řemeny dosahují účinnosti maximálně 97 %, tzn. v převodovém ústrojí jsou minimálně 3 % energetických ztrát. Jedná se ovšem pouze o teoretickou hodnotu, která se opotřebením výrazně zvyšuje. Přímý převod 1:1 nemá jakékoliv ztráty a přispívá k výrazným úsporám na výrobě stlačeného vzduchu.

Náklady na údržbu

Aby se minimalizovaly ztráty v převodovém ústrojí, je zapotřebí klínové řemeny pravidelně kontrolovat, napínat a vyměňovat. Všechny tyto operace u kompresorů s přímým pohonem odpadají a snižují provozní náklady.

Riziko havárie

Klínové řemeny mohou poměrně snadno prasknout a jsou jednou z nejčastějších příčin vzniku havarijní situace s výraznými finančními následky díky odstávce dodávky vzduchu pro výrobní technologie.

Hlučnost stroje

Klínové řemeny při provozu sviští a podílí se tak výrazným způsobem na vyšší hlučnosti stroje v řádu několika dB.

Jakých úspor lze dosáhnout pomocí frekvenčního měniče?

Na šroubových kompresorech se používají 2 základní způsoby řízení chodu - chod s pevnými otáčkami a chod s plynulou regulací otáček pomocí frekvenčního měniče.

Chod s pevnými otáčkami

Běžné kompresory jsou provozovány s konstantními otáčkami a vyrábějí neustále stejné množství vzduchu. Jejich chod je řízen pomocí tlakového čidla, které sleduje hodnotu výstupního tlaku. Pokud je výstupní tlak nízký, kompresor startuje a je v chodu v zátěži (kdy vyrábí vzduch) do té doby, než dojde k dosažení nastavené hodnoty výstupního tlaku. Následně dochází k přepnutí do chodu naprázdno, kdy kompresor nevyrábí vzduch, ale stále spotřebovává určité množství energie pro otáčení šroubového bloku odpojeného od sací klapky.

Plynulá regulace otáček frekvenčním měničem

U moderních, energeticky efektivních kompresorů se používá tento způsob řízení. V řídicím systému je nastaven požadovaný výstupní tlak, který je snímán tlakovým čidlem. V případě, že dochází vlivem růstu spotřeby vzduchu ke snižování výstupního tlaku, reaguje řídicí systém kompresoru zvýšením otáček. V opačném případě reaguje naopak snížením otáček. Dodávka vzduchu je tedy přizpůsobena aktuálním potřebám. Chod naprázdno se výrazně eliminován a projevuje se pouze v situaci, kdy je spotřeba vzduchu natolik nízká, že je mimo spodní rozsah regulace otáček.

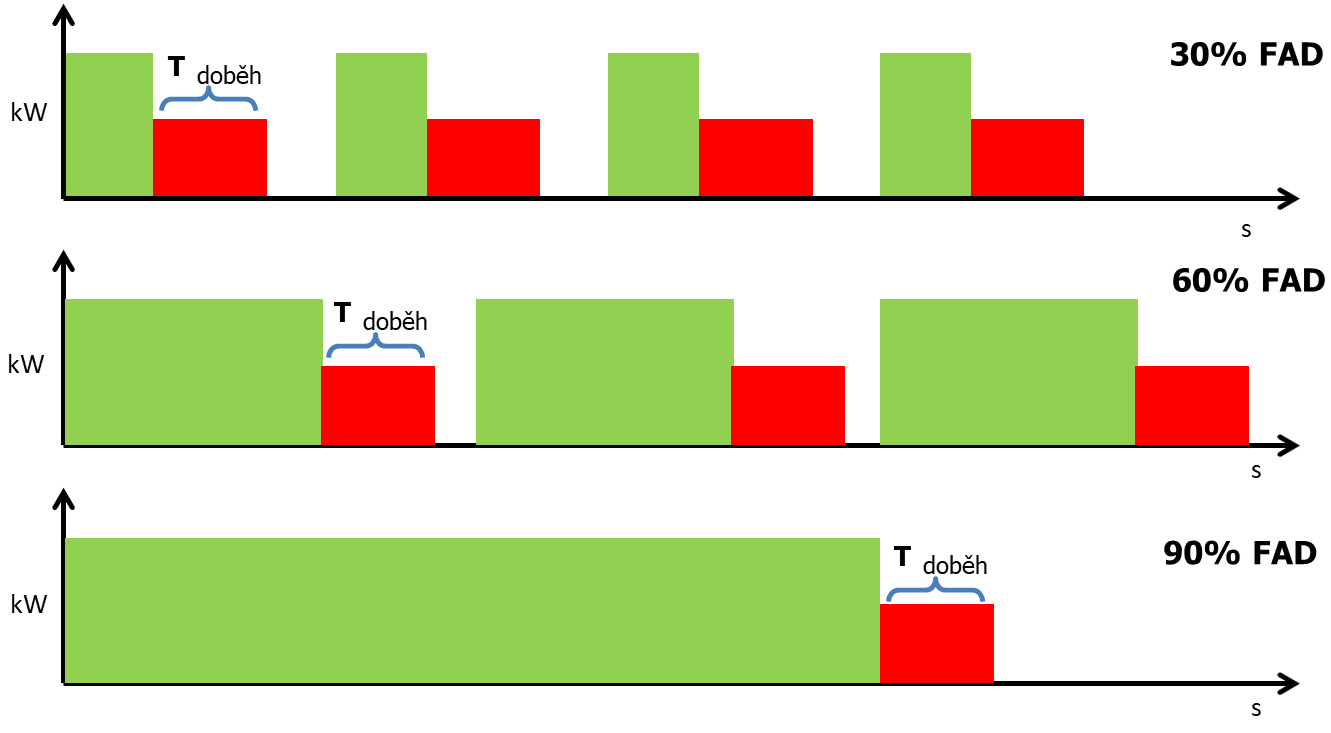

Odpověď na dosažení úspor pomocí frekvenčního měniče je velmi nejednoznačná, protože výše úspor je přímo spojená s profilem spotřeby stlačeného vzduchu a vytížením kompresoru. Na následujících grafech můžete vidět červeně podíl neefektivního chodu naprázdno vůči chodu v zátěži pro 3 situace, kdy spotřeba vzduchu činí 30 %, 60 % nebo 90 % maximálního FAD výkonu kompresoru.

Obecně platí, že čím je kompresor méně využitý, tím vyšší jsou náklady na chod naprázdno.

Další ohromnou výhodou kompresorů s frekvenčním měničem je možnost snadného a přesného nastavení výstupního tlaku. Čím vyšší tlak vzduchu kompresor vyrábí, tím vyšší je spotřeba energie. Obecně se udává, že na 1 bar vyrobeného tlaku je zapotřebí 6 až 8 % energie. Pokud si tedy pořídíte běžný kompresor s dodávaným tlakem 10 bar a pro výrobní zařízení potřebujete pouze 6 bar, může ušetřit změnou nastavení tlaku okolo 25 až 30 % energie.

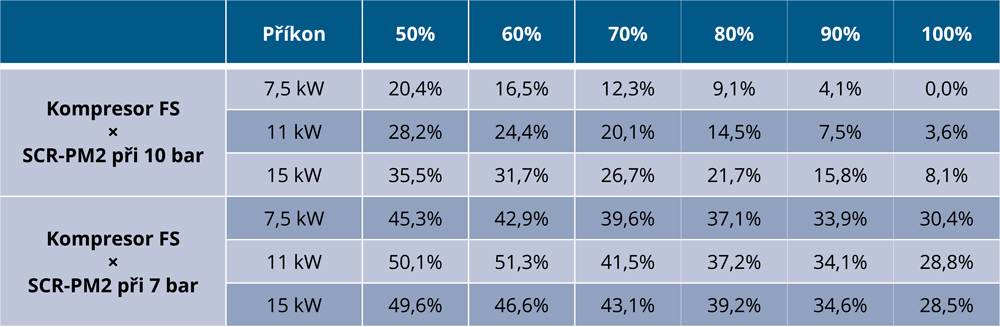

Možné úspory tak mohou dosahovat až výše 50 %

Skutečná výše však opravdu závisí na individuální instalaci – potřebném tlaku a profilu spotřeby a teoretické úspory pro různé situace jsou uvedené v následující tabulce:

Jaké jsou výhody šroubového kompresoru oproti pístovému?

Šroubové kompresory již rozhodně nejsou pouze doménou velkých výrobních podniků, ale jsou k dispozici za přijatelné ceny i v malém příkonu od 2,2 kW. Pokud uvažujete o pořízení šroubového kompresoru, pojďme si vysvětlit jeho výhody oproti pístovému kompresoru.

Trvalá dodávka stlačeného vzduchu

Hlavní nevýhodou pístového kompresoru je omezená dodávka stlačeného vzduchu v časové ose. Vzhledem k vysokým teplotám z důvodu tření musí pístový kompresor "odpočívat" a je k dispozici pouze 20 až 50 % času, jinak by došlo k jeho poškození vlivem vysoké teploty. Toto omezení je velmi nevýhodné pro trvalejší potřebu vzduchu. Kompresor musí být předimenzovaný, aby během omezené doby chodu vyrobil vzduch do zásoby pro časový úsek, kdy nebude moci vzduch dodávat.

Konstrukce šroubového kompresoru umožňuje nepřetržitou dodávku stlačeného vzduchu. Kompresor tak může mít menší příkon a současně pracovat v trvalém režimu 24/7 bez jakýchkoliv omezení.

Energetická účinnost

Stlačování vzduchu šroubovým kompresorem je energeticky mnohem účinnější než pomocí pístového kompresoru. Pokud vezmeme v potaz, že náklady na roční provoz 11kW kompresoru v řádu 2000 MH činí okolo 140.000 Kč je investice do šroubového kompresoru určitě dobrou volbou pro příkon již od 5,5 kW.

Kvalita vzduchu

Šroubový kompresor je zpravidla vybaven účinnou vstupní filtrací vzduchu, třístupňovou separací oleje s účinností 2 až 4 ppm a dodávkou vzduchu ze stroje s teplotou do +15 °C nad teplotu nasávaného vzduchu díky účinnému chlazení. Všechny tyto parametry zajišťují oproti vzduchu z pístového kompresoru výrazně vyšší kvalitu.

Životnost stroje

Šroubové kompresory pracují na rotačním principu, který je výrazně šetrnější na mechanické namáhání než pístový princip. Běžná životnost šroubového kompresoru se pohybuje na úrovni 80.000 MH, což znamená 10 let zcela trvalého provozu ve třísměnném režimu. V praxi jsou šroubové kompresory provozovány zcela běžně i 15 až 20 let.

Nízká hlučnost

Hlučnost pístových kompresorů se pohybuje obvykle na úrovni 90 až 100 dB(A). Šroubové kompresory jsou díky své konstrukci a odhlučnění skříně stroje výrazně tišší a jejich hlučnost se pohybuje na úrovni 60 až 70 dB(A), což je hodnota, při které se lze přímo u stroje bavit mezi sebou. Často je tak možné šroubový kompresor umístit přímo do provozu a vyhnout se nákladnému budování kompresorové místnosti.

Jak funguje šroubový kompresor?

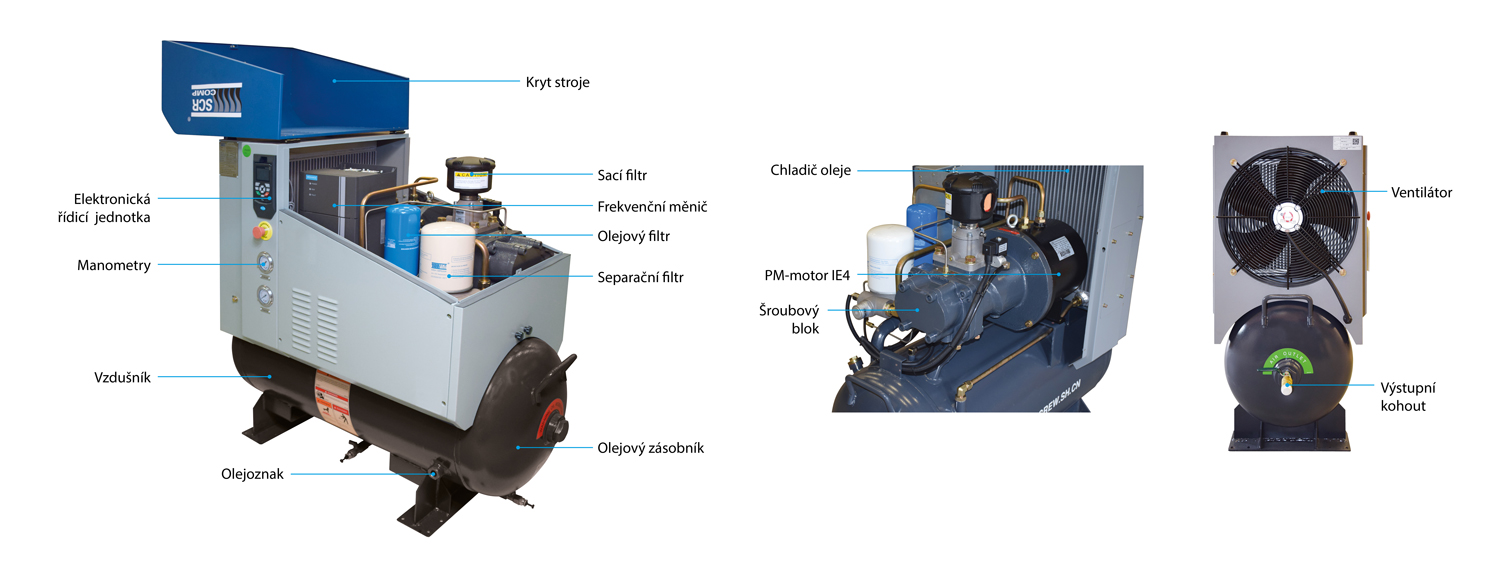

Stlačování vzduchu ve šroubovém kompresoru zajišťuje šroubový blok, který je tvořený dvěma rotory usazenými ve skříni bloku na ložiscích. Vzduch, který vstupuje do šroubového bloku je postupně stlačován díky zmenšování objemu v prostoru mezi rotory a na výstupní straně dosahuje jeho tlak potřebnou velikost.

Vzduch je do šroubového bloku přiveden nejprve přes sací filtr, kde musí být zbaven pevných nečistot, aby nedošlo k jejich vniku do bloku, kde by mohly způsobit jeho zadření. Přívod vzduchu do šroubového bloku pak ovládá ventil, který se nazývá sací klapka, jež je řízena pomocí solenoidového ventilu z řídicí jednotky stroje.

Šroubový blok musí být promazáván olejem, takže dojde během stlačování k jeho smíchání se vzduchem. Je proto velmi důležité olej ze vzduchu odloučit. K tomuto účelu je přítomná separační nádoba, kde dojde vlivem odstředivé síly k odloučení největší části oleje. Následně je olej ještě odloučen pomocí separačního filtru. Takto vyčištěný vzduch je veden na výstup ze stroje, případně je ještě chlazen ve vzduchovém chladiči.

V kompresoru je dále přítomen termostatický ventil. V případě, že je teplota v olejovém okruhu vysoká, je olej veden nejprve do olejového chladiče a odtud se vrací zpět do okruhu. Pokud je teplota v pořádku, prochází olej olejovým filtrem zpět do šroubového bloku.

Šroubový blok je poháněn elektromotorem a je přes převodové ústrojí (řemeny, spojky, převodovka, přímý pohon) spojen s hřídelí bloku. Celý stroj je ovládán z elektronické řídicí jednotky, která přijímá vstupní signály z ovládacího panelu, tlačítek, teplotních a tlakových čidel a podle nastaveného programu řídí chod stroje.

Pro zajištění dobré provozní teploty je v kompresoru ještě přítomen hlavní ventilátor, který přivádí z okolí chladný vzduch a ochlazuje elektromotor, šroubový blok a chladič vzduchu/oleje.

Kolik stojí provoz šroubového kompresoru?

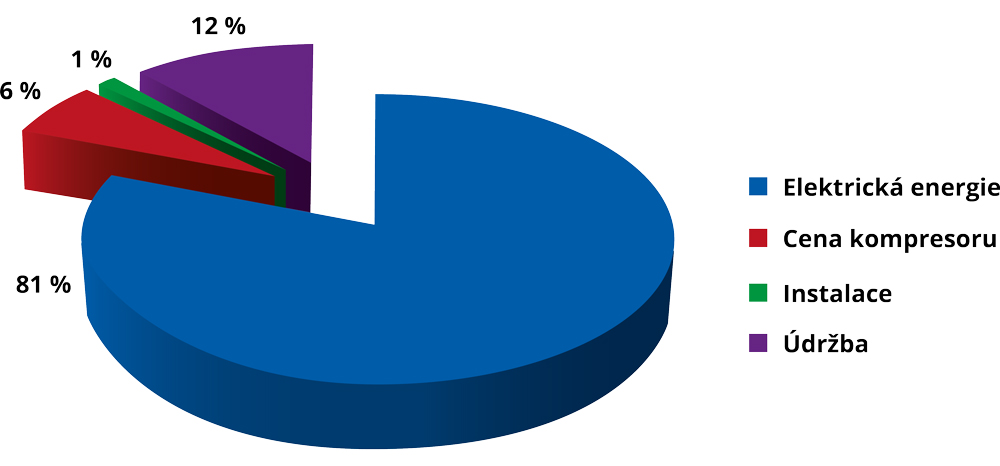

Provoz šroubového kompresoru mnohonásobně převyšuje jeho pořizovací cenu. Pokud se podíváme v dlouhodobém pohledu na jednotlivé složky finančních nákladů spojených s kompresorem, zjistíme, že jim zcela dominují náklady na elektrickou energii spotřebovanou během provozu. V 10letém časovém horizontu pak činí náklady na elektrickou energii okolo 80 % veškerých nákladů, což je zhruba 15x více, než je pořizovací cena stroje. Proto je extrémně důležité neohlížet se pouze na to, kolik kompresor stojí, ale zejména na jeho energetickou efektivitu.

Jak spočítat náklady na energie?

Základem pro výpočet nákladů na energie jsou cena elektrické energie a počet provozních hodin za rok. Cena elektrické energie se výrazně liší podle objemu spotřeby. Běžné řemeslné a dílenské firmy (kovovýroby, autoservisy, dřevovýroby) mívají náklady na elektrickou energii okolo 4 Kč/kWh, zatímco u větších výrobních podniků se tato cena pohybuje na úrovni okolo 2,50 Kč/kWh.

Také v případě počtu motohodin existují velké rozdíly. U jednosměnných provozů se obvyklý náběh šroubového kompresoru pohybuje na úrovni 1000 až 2000 MH, u vícesměnných provozů je pak běžnější úroveň 4000 až 6000 MH.

Pokud bychom pronásobili počet MH jmenovitým příkonem a vynásobili sazbou za elektrickou energii, získáme poměrně dobrou představu o nákladech. Realita je ovšem složitější – příkon motoru v zátěži je vyšší než jmenovitý, je třeba zohlednit i náklady na chod stroje naprázdno, náklady na chod ventilátoru nebo třeba náklady na provoz sušičky vzduchu, úniky v potrubí, velikost tlaku a mnoho dalších faktorů.

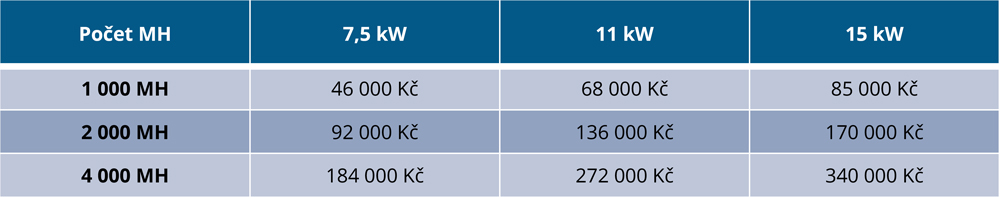

V každém případě tvoří náklady na energie i pro menší šroubové kompresory ročně okolo 100.000 až 200.000 Kč, což je i více, než je cena stroje. Orientační náklady pro kompresor s tlakem 10 bar jsou uvedeny pro sazbu 4 Kč/kWh v následující tabulce:

Odtud zcela jasně vyplývá, že při nákupu kompresoru je prioritou srovnávat jeho dlouhodobé energetické náklady před pořizovací cenou.

Jak se provádí údržba na šroubových kompresorech?

Oproti pístovým kompresorům je šroubový kompresor výrazně složitější stroj a vyžaduje mnohem více údržby, která se provádí v několika intervalech vázaných na kombinaci počtu provozních hodin MH a na časový úsek. Údržbu navíc provádějí v rámci záruky servisní organizace pověřené výrobcem.

Jednotlivé intervaly se liší podle výrobce a dokonce podle modelů strojů, obecně však platí následující intervaly a rozsahy údržby:

Údržba A

Zpravidla probíhá výměna oleje, sacího a olejového filtru a kompletní kontrola stavu stroje (čištění chladiče, napínání klínových řemenů, kontrola elektrického obvodu, těsnosti hydraulických spojů apod.).

Údržba B

Rozšiřuje údržbu A o výměnu separačního filtru, výměnu filtračních rohoží a klínových řemenů.

Údržba C

Oproti údržbě B zde dochází k údržbě všech ventilů – sací klapky, termostatického ventilu, zpětných ventilů a ventilu minimálního tlaku; dále se doporučuje preventivní výměna flexibilních hadic.

Údržba D (generální oprava)

Přeložiskování šroubového bloku, přeložiskování motorů, údržba spojky nebo převodovky, kompletní přetěsnění stroje, výměna stykačů a veškeré úkony popsané v předchozích intervalech údržby.

Z popsaného systému údržby je zřejmé, že péče o šroubový kompresor znamená určité finanční náklady, které se pohybují v dlouhodobém průměru zpravidla na roční úrovni 15 až 20 % z pořizovací ceny stroje.

U kompresorů SCR jsou náklady na údržbu výrazně snížené díky modernímu konceptu stroje:

- kvalitní olej SC Oil 46 M umožňuje výměnu až po 4000 MH

- na strojích nejsou klínové řemeny, filtrační rohože ani flexibilní hadice

- pro údržbu C a D existují praktické sady opotřebitelných dílů namísto výměny celých ventilů